Линия по производству ветеринарных препаратов (сертификация gmp)

Когда речь заходит о Линия по производству ветеринарных препаратов (сертификация gmp), многие считают, что сертификация – это лишь формальность, способ привлечь инвесторов или получить доступ к новым рынкам. Но это не так. Это фундаментальный вопрос качества и безопасности продукции, напрямую влияющий на здоровье животных и, как следствие, на продовольственную безопасность. Я не буду вдаваться в общие слова, а расскажу о том, что увидел и испытал на практике. Часто, на бумаге всё выглядит идеально, но в реальном производстве возникают нюансы, которые нужно учитывать.

GMP – это не только галочка, но и комплексный подход

Начнем с самого главного: что такое GMP? Это не просто набор правил, а система управления качеством, охватывающая все этапы производства – от закупки сырья до отгрузки готовой продукции. Важно понимать, что GMP не существует в вакууме. Для его эффективного внедрения необходима сильная корпоративная культура, осознание важности качества каждым сотрудником и постоянный мониторинг процессов. Мы, в частности, столкнулись с ситуацией, когда автоматизация процессов была проведена, но отсутствие должного контроля качества на начальном этапе приводило к отклонениям. Поэтому важно не только внедрить систему, но и поддерживать её работоспособность.

Просто получить сертификат GMP недостаточно. Необходимо поддерживать его соответствие, регулярно проводить аудит и корректирующие действия. Это требует значительных инвестиций – не только финансовых, но и временных, и, самое главное, – человеческих. У нас однажды возникли проблемы с валидацией процессов стерилизации. Мы потратили немало времени и ресурсов на поиск решения, понимая, что от этого зависит качество нашей продукции. Решение оказалось в тщательной настройке параметров процесса и постоянном мониторинге. Но это, опять же, требовало квалифицированных специалистов и четкого контроля.

Технологические особенности производства ветеринарных препаратов и их влияние на GMP

Производство ветеринарных препаратов, особенно сложных, требует особого внимания к технологическим процессам. Это может быть изготовление инъекций, растворов, порошков, мазей – каждый вид требует индивидуального подхода и соответствует определенным требованиям GMP. Например, при производстве лиофилизированных препаратов, необходимо строго контролировать температуру и влажность, чтобы не нарушить стабильность продукта. Использование реакторо-оборудования, систем фильтрации и стерилизации также требует соблюдения строгих правил и процедур.

Особое внимание следует уделить контролю чистоты используемого сырья и материалов. Многие ветеринарные препараты содержат биологические компоненты, которые могут быть подвержены деградации или загрязнению. Поэтому необходимо тщательно отслеживать сроки годности, условия хранения и транспортировки. У нас в одной партии была обнаружена бактериальная общая обсемененность, что повлекло за собой отзыв продукции и пересмотр процессов контроля качества сырья. Это был болезненный, но ценный опыт.

Проблемы масштабирования производства и сохранение соответствия GMP

Часто возникает проблема: как сохранить соответствие GMP при увеличении объемов производства? Это нетривиальная задача. В наращивании производства необходимо учитывать возможность возникновения новых источников риска и предусмотреть меры по их минимизации. Например, при увеличении объема производства необходимо увеличить количество персонала, расширить помещения и внедрить дополнительные системы контроля. Необходимо, чтобы все изменения были задокументированы и отражены в соответствующих процедурах.

Масштабирование производства также требует пересмотра существующих процессов валидации. Необходимо убедиться, что процессы, которые работали успешно на небольших объемах, также будут работать на больших объемах. В противном случае, могут возникнуть проблемы с качеством продукции. Мы столкнулись с такой ситуацией при увеличении производства кормовых добавок. Пришлось провести повторную валидацию процесса смешивания, чтобы убедиться, что он обеспечивает однородность продукта.

Практические ошибки и их последствия при внедрении Линия по производству ветеринарных препаратов (сертификация gmp)

За годы работы мы видели множество ошибок, которые допускают при внедрении Линия по производству ветеринарных препаратов (сертификация gmp). Одна из самых распространенных – недостаточное обучение персонала. Недостаточно обученный персонал не может эффективно выполнять свои функции и не замечает нарушений, которые могут привести к некачественной продукции. Необходимо регулярно проводить тренинги и повышать квалификацию персонала.

Еще одна распространенная ошибка – недостаточный контроль за состоянием оборудования. Если оборудование не находится в рабочем состоянии, то это может привести к непредсказуемым результатам. Необходимо регулярно проводить техническое обслуживание и калибровку оборудования. В противном случае, можно столкнуться с проблемами с качеством продукции.

Будущее Линия по производству ветеринарных препаратов (сертификация gmp): автоматизация и цифровизация

Сейчас, как никогда, актуальны вопросы автоматизации и цифровизации производства ветеринарных препаратов. Внедрение современных систем управления производством (MES) и систем контроля качества (QMS) позволяет автоматизировать многие процессы, снизить вероятность ошибок и повысить эффективность производства. Цифровизация процессов также облегчает отслеживание продукции по всей цепочке поставок, что позволяет быстро выявлять и устранять проблемы.

Использование данных, полученных от датчиков и оборудования, позволяет проводить предиктивный мониторинг процессов и прогнозировать возможные проблемы. Это позволяет проактивно принимать меры и предотвращать нарушения. Например, мы используем системы мониторинга температуры и влажности в помещениях, что позволяет предотвратить деградацию продукции.

Конечно, внедрение новых технологий требует значительных инвестиций, но это неизбежный шаг для сохранения конкурентоспособности и обеспечения высокого качества продукции. Важно постоянно следить за новейшими тенденциями в области производства ветеринарных препаратов и быть готовым к изменениям.

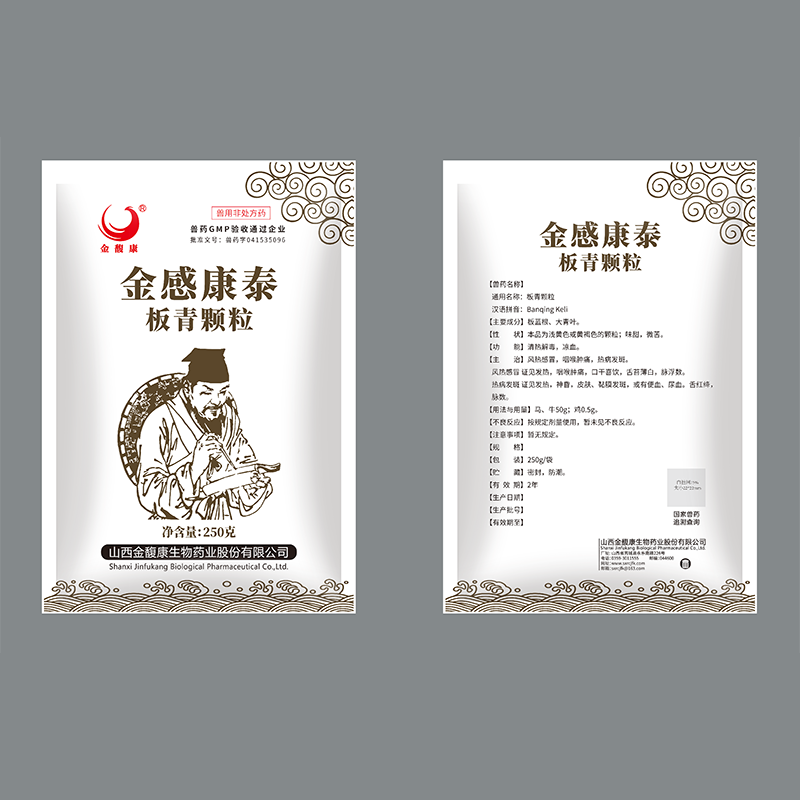

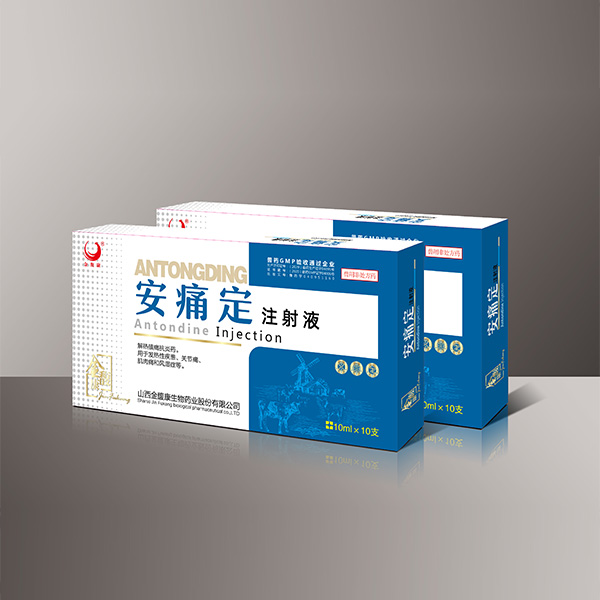

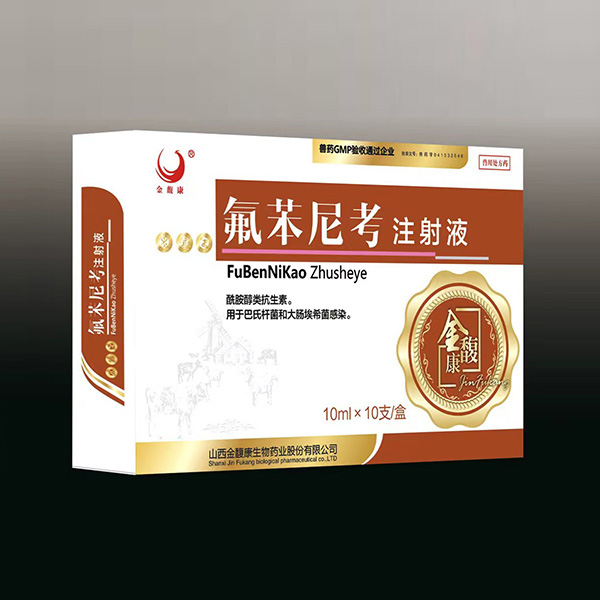

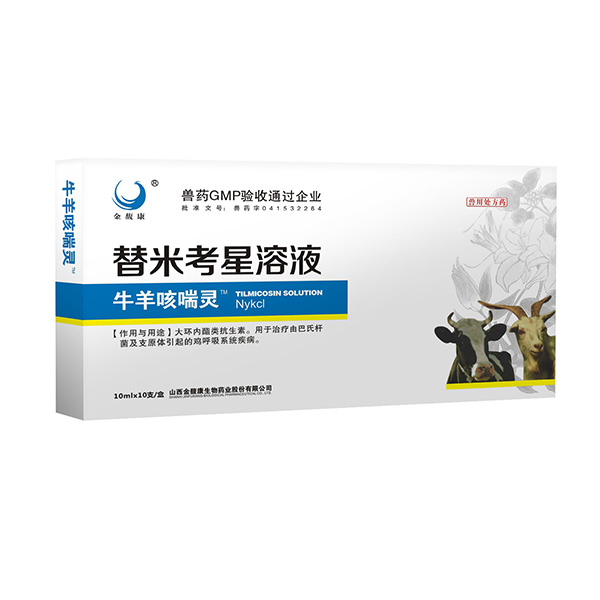

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные страны-покупатели пенициллина для инъекций

- Производители названий антибиотиков для животных

- Цена на цефтиофур натрий инъекционный

- Производители запрещенных ветеринарных препаратов

- Поставщики добавок для твердых кормов (ветеринария)

- Чума свиней (ветеринарная вакцина)

- Основные страны-покупатели для антибиотик химик

- Завод химических препаратов антибиотиков

- Лекарственные формы ветеринарных препаратов

- Цены на зарегистрированные ветеринарные препараты