Завод химических препаратов антибиотиков

Когда слышишь словосочетание завод химических препаратов антибиотиков, сразу представляются стерильные цеха с блестящим оборудованием. Но на деле даже в таких предприятиях, как АО Шаньси Цзиньфукан Биофармацевтика, технологические процессы напоминают скорее шахматную партию с постоянными компромиссами.

Сырьевые парадоксы в провинции Шаньси

Наш завод в Юньчэне изначально создавался с расчетом на локальное сырье. Но когда начали запускать линию по производству тетрациклинов, выяснился неприятный нюанс - местные штаммы продуценты давали выход на 12% ниже паспортных данных. Пришлось экстренно менять поставщиков, хотя логистика из Шанхая съедала треть маржи.

Особенно проблемным оказался переход на новую линию кормовых добавок в 2022 году. Технологи упорно пытались адаптировать немецкие регламенты под китайское сырье, пока главный инженер не предложил радикальное решение - использовать гибридную технологию с поэтапным внесением субстратов. Рисковано, но сработало.

Сейчас на площадке в уезде Ричэн мы фактически создали микробиологический кластер в миниатюре. Площадь 21 199 м2 позволяет экспериментировать с параллельными производственными циклами, что для завода химических препаратов антибиотиков редкость в нашем регионе.

Ветеринарные антибиотики: между эффективностью и резистентностью

Многие коллеги до сих пор считают, что для ветпрепаратов можно упрощать контроль качества. Горький опыт с цефалоспоринами для птицеводства показал обратное - даже незначительные отклонения в pH среды ферментации приводили к образованию токсичных примесей.

На сайте https://www.sxjfk.ru мы не пишем о неудачах, но именно провал с первой партией доксициклина заставил полностью пересмотреть систему валидации. Оказалось, что оборудование для сушки-смешивания создавало электростатические поля, влияющие на кристаллизацию.

Сейчас для контроля резистентности мы внедрили ротацию производственных линий - пока одна ветка выпускает макролиды, другая перенастраивается на фторхинолоны. Это дорого, но позволяет минимизировать кросс-контаминацию штаммов.

Экономика производства: цифры против мифов

При общих инвестициях 50 миллионов юаней многие ожидают мгновенной окупаемости. Но специфика завода химических препаратов антибиотиков в том, что каждый новый продукт требует 6-8 месяцев адаптации технологии. Особенно с учетом требований к очистке стоков - наш цех утилизации отходов стоит как треть основного оборудования.

Годовой объем производства в 60 миллионов юаней звучит внушительно, но если разложить по продуктам - ветпрепараты составляют лишь 40%, остальное кормовые добавки. И это сознательная стратегия, ведь колебания спроса на антибиотики могут достигать 30% в сезон.

Капитал в 20 миллионов юаней изначально казался избыточным, но когда пришлось менять фильтровальное оборудование для производства гентамицина, поняли - в этой отрасли финансовый резерв не роскошь, а необходимость.

Технологические лайфхаки из практики

Ни в одном учебнике не написано, как бороться с сезонными изменениями влажности в ферментационных цехах. Мы эмпирически вывели простой прием - устанавливать дополнительные осушители не в самом цехе, а в системах подачи воздуха. Эффективность выросла на 7% без замены основного оборудования.

При производстве линкомицина столкнулись с аномалией - при стандартной температуре 37°C выход падал, хотя по всем канонам должен был расти. Месяц экспериментов показал, что виноваты микровибрации от компрессоров. Поставили демпферы - проблема исчезла.

Сейчас на https://www.sxjfk.ru мы демонстрируем только успешные продукты, но за каждым стоит десяток таких микрооткрытий. В производстве антибиотиков мелочей не бывает - даже материал мешалок влияет на конечный результат.

Экологические императивы и производственные реалии

Зона индустриализации уезда Ричэн предъявляет жесткие требования к очистке стоков. Для нашего завода химических препаратов антибиотиков это вылилось в необходимость разрабатывать многоступенчатую систему фильтрации с угольными фильтрами и мембранной ультрафильтрацией.

Самым сложным оказалось обезвреживание остатков тетрациклинового ряда - они устойчивы к обычным методам очистки. Пришлось создавать гибридную установку с УФ-облучением и окислением озоном. Дорого, но иначе нельзя - контрольные проверки становятся все строже.

Интересный побочный эффект - разработанная система очистки теперь сама стала коммерческим продуктом. Мелкие производители заказывают нам проектирование аналогичных решений, что частично компенсирует затраты.

Перспективы и тупики развития

Сейчас многие гонятся за нанотехнологиями в производстве антибиотиков, но наш опыт показывает - часто достаточно оптимизировать существующие процессы. Например, простое изменение скорости перемешивания в реакторе увеличило выход амоксициллина на 5.3%.

Планируя расширение ассортимента, мы столкнулись с дилеммой - развивать ли узкоспециализированные препараты или оставаться на массовых продуктах. Анализ рынка показал, что для предприятия нашего масштаба в Юньчэне оптимально сочетание 70% массовые антибиотики и 30% специализированные ветпрепараты.

Главный вывод за последние годы - завод химических препаратов антибиотиков не может существовать в вакууме. Наше расположение в 'Сказочной стране Великой реки' диктует не только экологические ограничения, но и открывает уникальные возможности для сотрудничества с местными сельхозпроизводителями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пенициллин

Пенициллин -

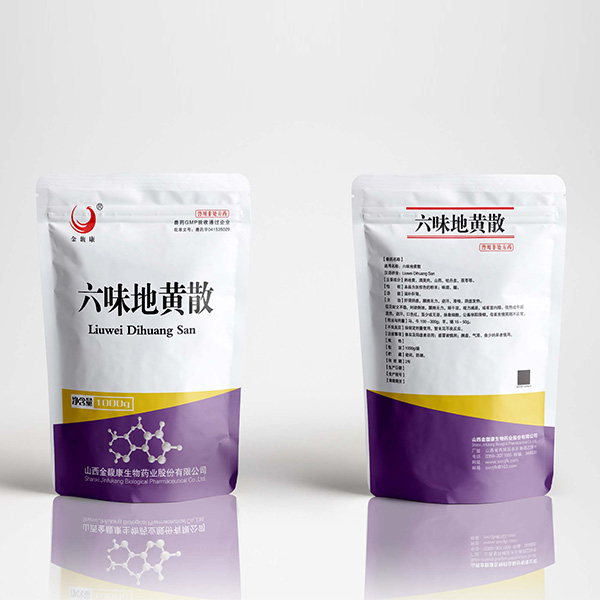

Порошок Бучжун ици

Порошок Бучжун ици -

Пероральная жидкость Байтоувэн

Пероральная жидкость Байтоувэн -

Порошок для стимуляции роста свиней

Порошок для стимуляции роста свиней -

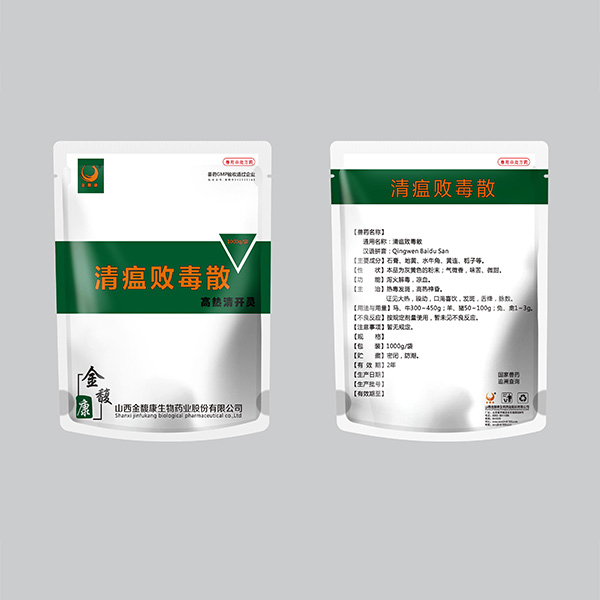

Порошок Цзинфан байду

Порошок Цзинфан байду -

Порошок Махин шиган

Порошок Махин шиган -

Сульфат канамицина

Сульфат канамицина -

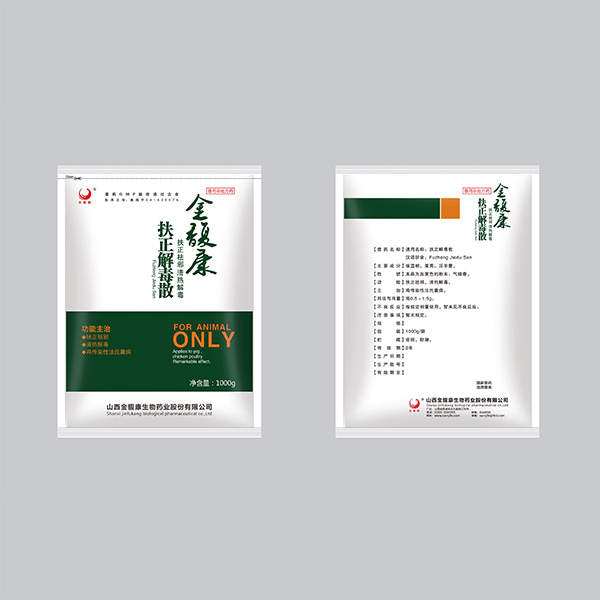

Порошок Фучжэн цзеду

Порошок Фучжэн цзеду -

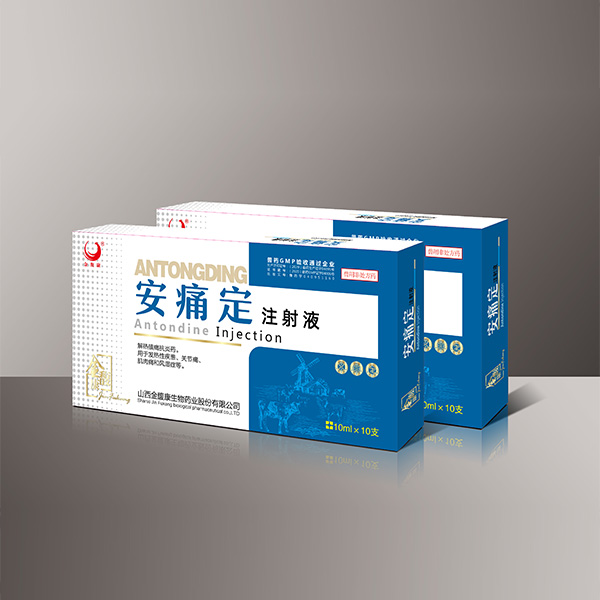

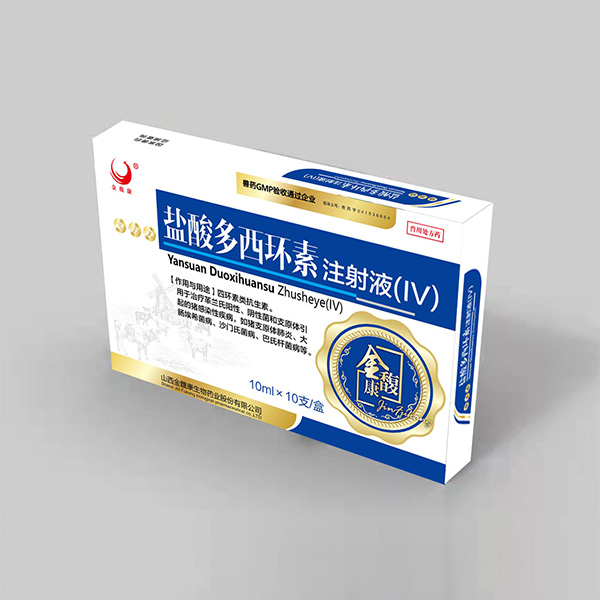

Инъекции доксициклина гидрохлорида

Инъекции доксициклина гидрохлорида -

Инъекция горькой древесины

Инъекция горькой древесины -

Инъекция энрофлоксацина

Инъекция энрофлоксацина -

Инъекции сульфаметоксипиримидина натрия

Инъекции сульфаметоксипиримидина натрия

Связанный поиск

Связанный поиск- Поставщики таблеток антибиотиков для животных

- Цена на ветеринарные препараты

- Производители канамицина сульфата инъекционного

- Поставщики долин антибиотики инструкция для животных

- Цены на таблетки антибиотиков для животных

- Поставщики добавок для твердых кормов (ветеринария)

- Производители индивидуальных услуг (ветеринарные препараты)

- Производители ярко-зеленого антибиотика-спрея для животных

- Растения для антибиотика тайленол для животных

- Ветер-холод-простуда в китае (животные)