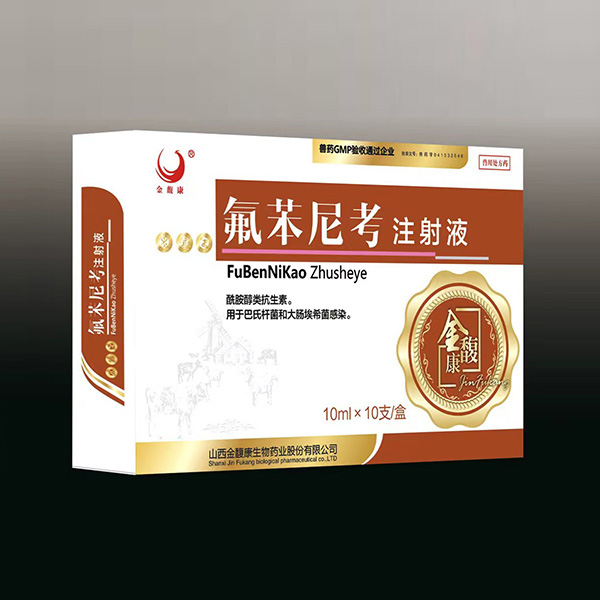

Завод по производству инъекций флорфеникола

Когда слышишь про завод по производству инъекций флорфеникола, многие представляют стерильные цеха с роботами-манипуляторами. Но в реальности даже на современных предприятиях вроде АО Шаньси Цзиньфукан Биофармацевтика ключевым остаётся человеческий фактор - тот самый технолог, который ночами сверяет pH растворов.

Технологические нюансы производства

Начну с главного заблуждения: флорфеникол не терпит стандартных протоколов стерилизации. Мы в Юньчэне потратили полгода, пока не подобрали режим парового автоклавирования при 112°C вместо привычных 121°C. Иначе выходила кристаллизация по краям ампул.

Запомнился случай на запуске линии: ламинарный шкаф давал идеальные показатели по чистоте, но в каждой третьей партии находили взвесь. Оказалось, проблема в материале уплотнителей - стандартный силикон выделял микрочастицы при контакте с пропиленгликолем. Перешли на фторкаучук, хотя это удорожало себестоимость на 7%.

Сейчас анализируем опыт китайских коллег с завода в уезде Ричэн - они используют трёхступенчатую систему фильтрации через керамические мембраны. Мы пробовали повторить, но наш флорфеникол содержит полиэтиленгликоль, который забивает поры. Возможно, стоит рассмотреть нановолоконные фильтры.

Логистика сырья и контроль качества

Закупка исходников - отдельная головная боль. Фармакопейный флорфеникол должен иметь степень чистоты 99.7%, но даже у проверенных поставщиков бывают отклонения до 0.3%. Приходится делать входной контроль каждой партии, хотя это тормозит запуск линии.

Особенно сложно с водой для инъекций. На нашем производстве в промышленной зоне уезда Руйчэн пришлось устанавливать дополнительную систему обратного осмоса - местная вода содержит следы тяжёлых металлов. Санэпидстанция сначала не понимала, зачем нам такие строгие нормативы по цинку и свинцу.

Сейчас ведём переговоры с АО Шаньси Цзиньфукан о совместной разработке стандартов. Их лаборатория имеет аккредитацию GMP, а наш опыт с температурными режимами мог бы дополнить их базу знаний.

Оборудование и скрытые проблемы

Купили немецкую линию розлива - казалось бы, всё продумано. Но не учли влажность в цехе. В Юньчэне летом до 85%, и это вызывало коррозию направляющих механизмов. Пришлось проектировать локальные системы осушения.

Самое неприятное - когда мелочь влияет на результат. Например, скорость конвейера при запайке ампул. При 300 ампул/мин получался идеальный шов, но при 310 уже возникали микротрещины. Технологи с завода в Юнлэ 226 поделились наблюдением: важно учитывать вязкость расплава стекла.

Сейчас экспериментируем с лазерной запайкой - меньше брака, но дороже обслуживание. Для производства инъекций veterinary назначения это может быть избыточным, но для флорфеникола, который идёт на экспорт, оправдано.

Нормативные требования и документация

Многие недооценивают сложность регистрации ветеринарных инъекций. Наш завод по производству потратил 14 месяцев на согласование с Россельхознадзором. Особенно сложно было доказать стабильность при хранении - флорфеникол склонен к гидролизу.

В документации АО Шаньси Цзиньфукан Биофармацевтика увидел интересный подход: они используют стабилизатор на основе лимонной кислоты, хотя это противоречит некоторым международным стандартам. Мы пробовали - действительно продлевает срок годности на 3 месяца.

Сейчас готовим досье для регистрации в Казахстане. Требуют данные по остаточным количествам в мышечной ткани - приходится проводить дополнительные исследования совместно с их лабораториями.

Экономика производства и перспективы

При объёме инвестиций 50 миллионов юаней мы вышли на окупаемость через 4 года. Основные затраты - не оборудование, как думают многие, а валидационные процедуры. Каждый новый режим стерилизации требует десятков пробных серий.

Сейчас рассматриваем расширение на площадке в 21 199 м2. Планируем запустить линию по производству лиофилизированного флорфеникола - он стабильнее при транспортировке. Но пока не решён вопрос с сублимационной сушкой - оборудование швейцарское, а санкции осложняют поставки.

Если анализировать опыт завода в провинции Шаньси, они сделали ставку на автоматизацию контроля качества. Мы пока идём по пути дублирования критических операций - может, зря. Надо будет съездить в их цеха на Южной дороге Юнлэ, посмотреть вживую.

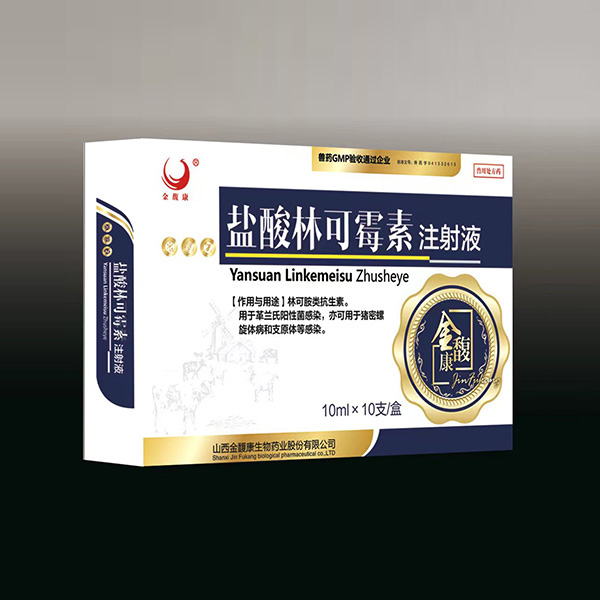

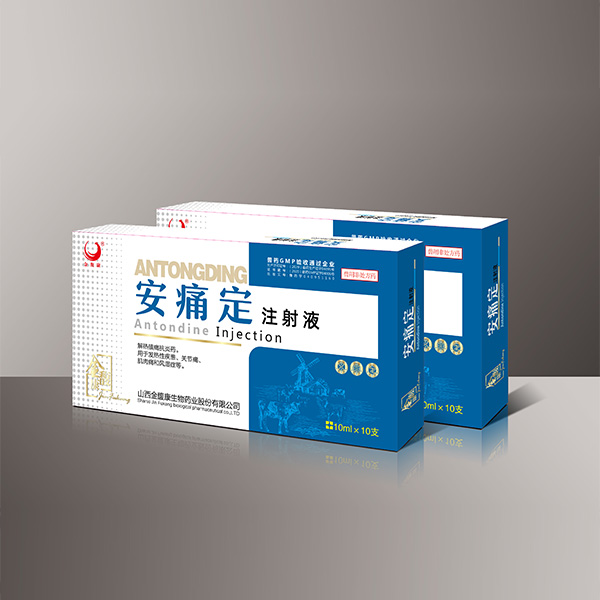

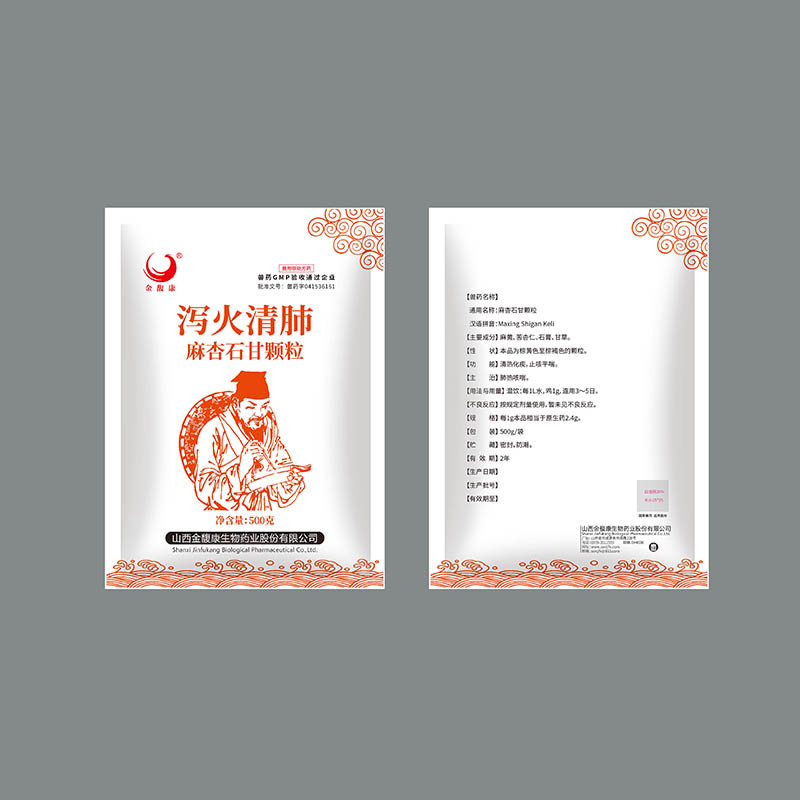

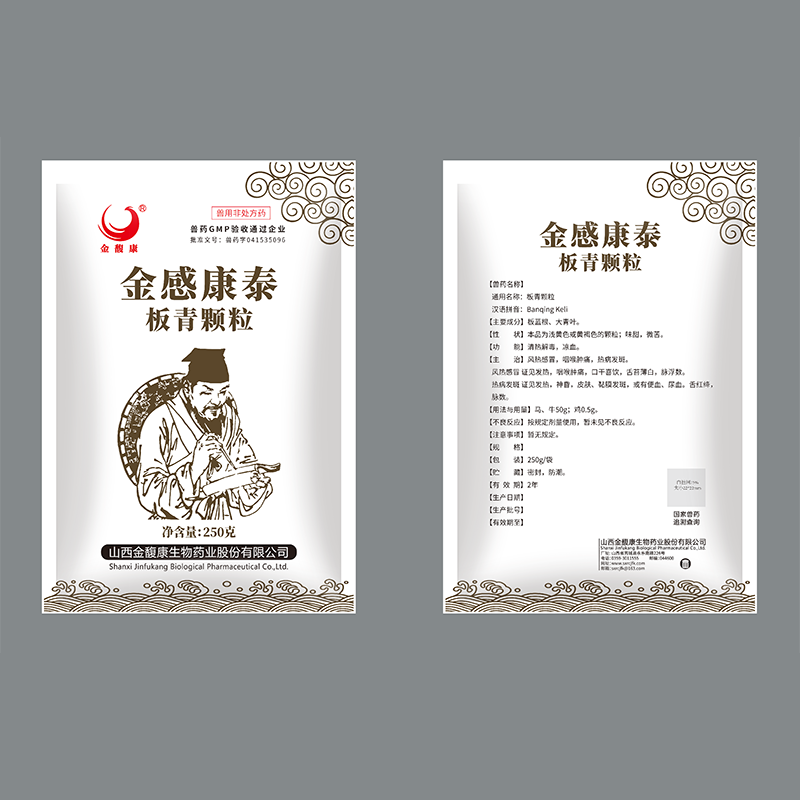

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики антибиотиков для животных

- Маточный артрит (лечение ветеринарной медициной)

- Ветеринарные лекарственные препараты

- Утерит в китае (ветеринария)

- Цены на дегельминтики для крупного рогатого скота

- Противодиарейные средства для животных

- Ведущий покупатель ветеринарных препаратов

- Цены на ветеринарные препараты для кошек

- Производители антибиотика кладазар для животных

- Инъекции глюкометиламина флуниксина