Завод по производству ветеринарных препаратов (сертификация gmp)

Когда слышишь про завод по производству ветеринарных препаратов (сертификация gmp), многие представляют стерильные цеха с блестящим оборудованием. Но на практике даже идеальные реакторы не гарантируют соответствия стандартам — видел, как предприятия проваливали аудит из-за неправильно оформленных журналов мойки помещений. Ветеринарная фармацевтика требует особого подхода: здесь и специфика стабильности антибиотиков, и сложности с дозировками для разных видов животных.

Подготовка к сертификации: где кроются подводные камни

Начинающие производители часто фокусируются на закупке дорогостоящего оборудования, забывая про систему валидации. Помню случай с линией по производству инъекционных растворов — немецкие автоматы для розлива, но персонал не мог объяснить методику контроля стерильности между сменами. Инспектор задал простой вопрос: 'Как вы докажете, что во время замены фильтров не произошла контаминация?' Ответили молчанием.

Особенно сложно с валидацией методов очистки для многоцеховых производств. Если сегодня делаете антибиотики, а завтра витаминные премиксы, нужны убедительные данные по остаточным количествам. На завод по производству ветеринарных препаратов (сертификация gmp) в Юньчэне пришлось разрабатывать три схемы мойки для оборудования разной категории сложности. Хроматографы не всегда спасают — для некоторых метаболитов просто нет валидированных методик.

Документооборот становится кошмаром при неправильном планировании. Ветеринарные регистрационные удостоверения требуют привязки к каждому этапу производства. Видел, как технолог тратил 40% времени на поиск версий спецификаций в бумажных архивах. Цифровизация помогает, но требует инвестиций — не все готовы к этому на старте.

Реальные проблемы при внедрении GMP в ветеринарной фармацевтике

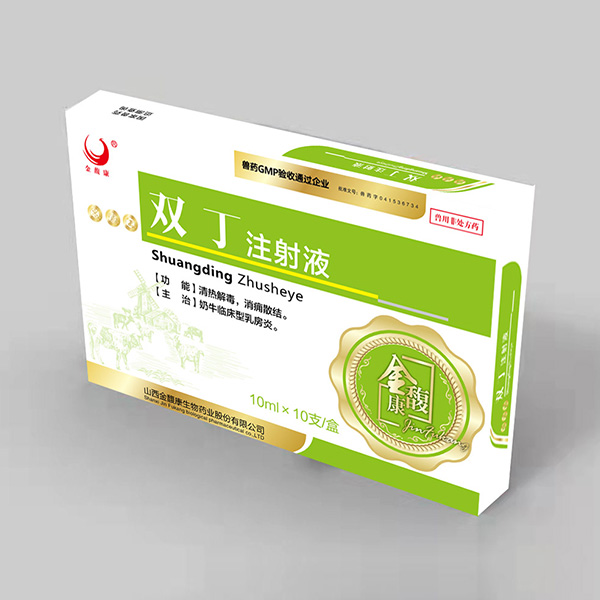

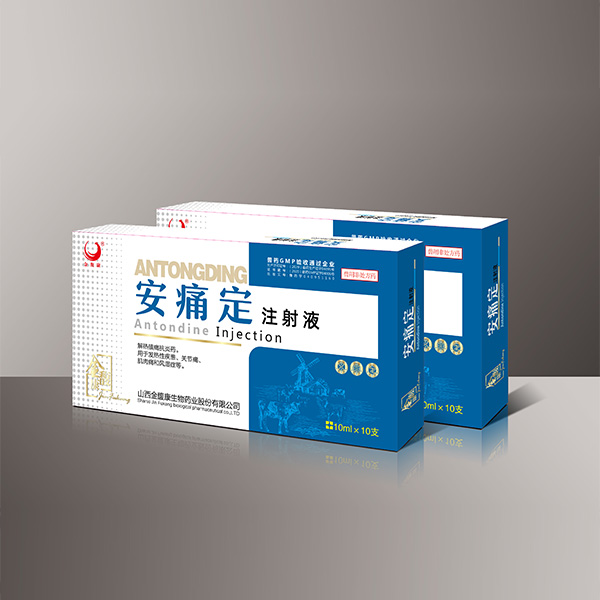

Сырье для ветеринарных препаратов — отдельная головная боль. Поставщики часто меняют параметры без уведомления, а для GMP это критично. Как-то получили партию окситетрациклина с другим размером частиц — пришлось останавливать линию гранулирования. Сейчас завод по производству ветеринарных препаратов (сертификация gmp) АО Шаньси Цзиньфукан Биофармацевтика внедрил систему двойного контроля каждой партии сырья, даже от проверенных поставщиков.

Микробиологический контроль в нестерильных производствах часто недооценивают. Допустимые уровни контаминации для кормовых добавок и инъекционных растворов отличаются в тысячи раз. Приходится постоянно тренировать лаборантов — они должны различать Bacillus subtilis и плесневые грибы без ПЦР, по морфологии колоний. Это дорого, но дешевле, чем отзыв партии.

Система очистки воздуха в зоне фасовки порошков — классическая ошибка экономии. Видел предприятия, где устанавливали фильтры H14, но забывали про поддержание перепада давления. В результате при открытии дверей пыль из коридора попадала в чистую зону. Исправление обошлось в 30% от первоначальной стоимости системы.

Особенности производства ветеринарных препаратов по GMP

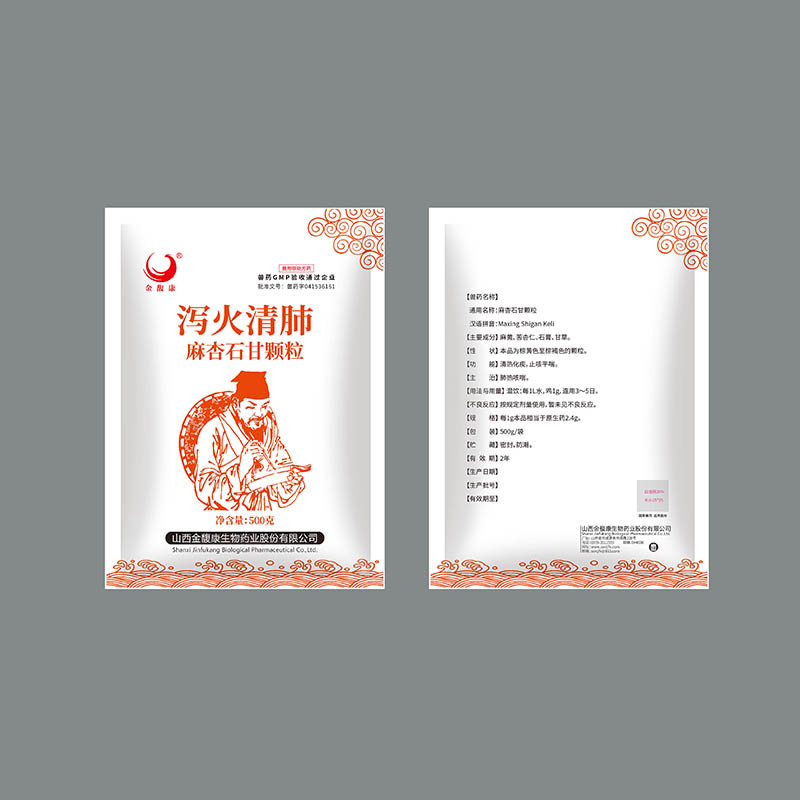

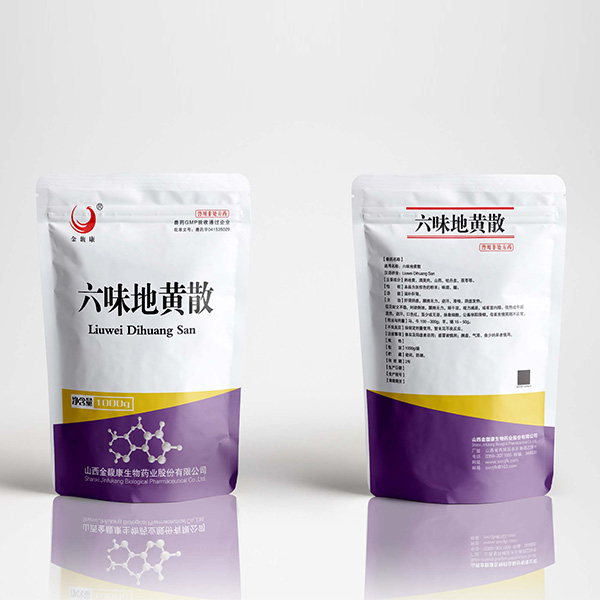

Дозировки для разных видов животных — это не просто математика. Для птицы нужна высокая концентрация в малом объеме, для КРС — равномерное распределение в премиксе. Технологи завод по производству ветеринарных препаратов (сертификация gmp) разрабатывают рецептуры с учетом не только биодоступности, но и поведения животных. Например, свиньи часто выплевывают горькие порошки — приходится использовать микрокапсулирование.

Стабильность ветеринарных препаратов проверяют в реальных условиях — не только при 25°C, но и в неотапливаемых свинарниках зимой. Видел, как замерзали суспензии иво-мека, хотя по документам они выдерживали -5°C. Пришлось пересматривать состав пропиленгликолевых основ.

Маркировка упаковки — кажется мелочью, но именно здесь чаще всего находят несоответствия. Для ветеринарии обязательны предупреждения о периоде выведения лекарств из организма. Однажды пришлось уничтожить партию стоимостью 2 млн рублей из-за опечатки в сроке годности молока после лечения антибиотиками.

Практический опыт внедрения GMP на примере конкретного предприятия

Когда завод по производству ветеринарных препаратов (сертификация gmp) АО Шаньси Цзиньфукан Биофармацевтика начинал подготовку к сертификации, самым сложным оказалось не оборудование, а изменение мышления персонала. Рабочие десятилетиями использовали 'ускоренные' методы мойки реакторов — залить, поболтать, слить. Пришлось вводить систему цветных меток для щеток разного назначения.

Инвестиции в 50 миллионов юаней позволили не только закупить японские капсульные аппараты, но и построить систему мониторинга чистоты воздуха в режиме реального времени. Датчики установлены в 15 точках производственной линии — данные автоматически попадают в протоколы. Это сэкономило 200 человеко-часов в месяц на ручном контроле.

Площадь 21 199 м2 изначально казалась избыточной, но при зонировании по GMP едва хватило. Отделили зону приемки сырья с дезактивацией тары, построили три независимых линии для антибиотиков, витаминов и пробиотиков. Самым дорогим оказался тоннель пастеризации для кормовых добавок — но без него нельзя гарантировать уничтожение сальмонеллы.

Перспективы развития GMP в ветеринарной фармацевтике

Сейчас даже крупные производители иногда neglect требования к валидации методов очистки для новых препаратов. Но тенденция меняется — ветеринарные инспекторы все чаще запрашивают данные по кросс-контаминации. Возможно, скоро стандарты для ветеринарии и человеческой фармацевтки полностью унифицируют.

Цифровые двойники производственных линий — следующая ступень. На завод по производству ветеринарных препаратов (сертификация gmp) в Юньчэне уже тестируют систему моделирования параметров гранулирования. Это позволит прогнозировать качество продукции при изменении влажности исходного сырья.

Специализация становится ключевым фактором. Универсальные предприятия проигрывают тем, кто фокусируется на конкретных группах препаратов. АО Шаньси Цзиньфукан Биофармацевтика, например, сделала ставку на антибиотики и кормовые добавки — это позволило оптимизировать все процессы под узкую номенклатуру.

Годовой объем производства в 60 миллионов юаней достигнут не за счет расширения ассортимента, а благодаря глубине переработки. Из одного субстанционного антибиотика делают 5 лекарственных форм с разной биодоступностью. Это и есть настоящая философия GMP — не просто соответствовать стандартам, а использовать их для создания конкурентных преимуществ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цефоперазон сульбактам натрия для инъекций

Цефоперазон сульбактам натрия для инъекций -

Порошок Бучжун ици

Порошок Бучжун ици -

Инъекция сложного аминобилина

Инъекция сложного аминобилина -

Гранулы с эфедрой, горьким миндалём, гипсом и солодкой

Гранулы с эфедрой, горьким миндалём, гипсом и солодкой -

Порошок Махин шиган

Порошок Махин шиган -

Инъекция Шуанхуанлянь

Инъекция Шуанхуанлянь -

Порошок Иму шэнхуа

Порошок Иму шэнхуа -

Инъекция ацетаметохина

Инъекция ацетаметохина -

Инъекция энрофлоксацина

Инъекция энрофлоксацина -

Таблетки Альбендазола с Ивермектином

Таблетки Альбендазола с Ивермектином -

Порошок Лювэй дихуан

Порошок Лювэй дихуан -

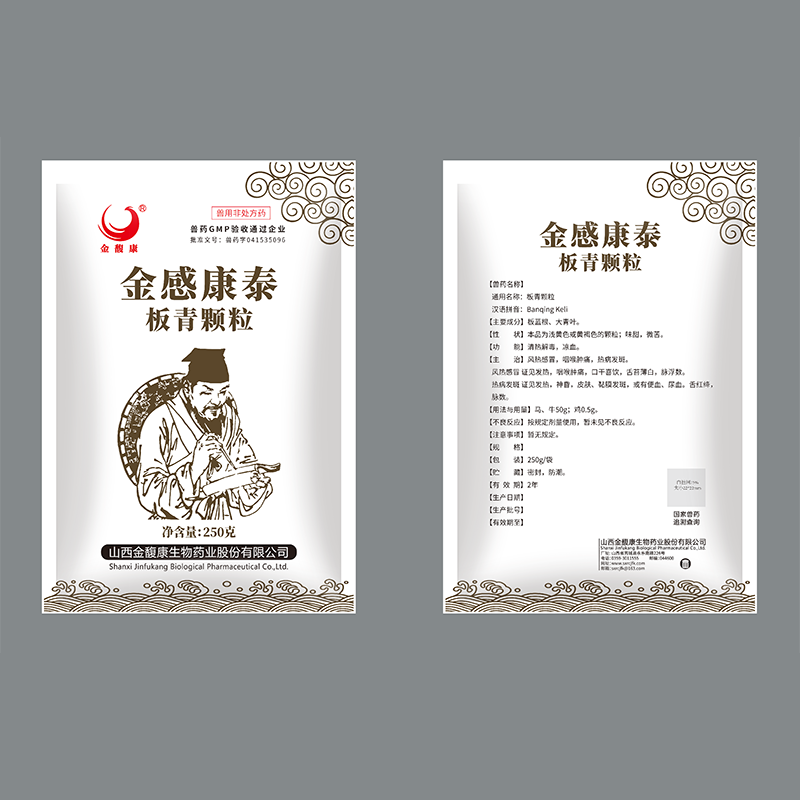

Панцин гранулы

Панцин гранулы

Связанный поиск

Связанный поиск- Поставщики нематод (ветеринарные инсектициды)

- Производители ветеринарных препаратов срок годности (условия хранения)

- Цены на ветеринарные препараты для овец

- Поставщики паразитов (ветеринарная борьба)

- Завод ветеринарных препаратов беларуси

- Гранулы (ветеринарные препараты) китай

- Заводы с антибиотиками для сельскохозяйственных животных

- Цены на рецептурные ветеринарные препараты

- Услуги и исследования в китае

- Завод новейших ветеринарных препаратов