Завод по производству антибиотических препаратов для животных

Когда слышишь про завод по производству антибиотических препаратов для животных, многие представляют просто цех с реакторами. На деле же — это всегда компромисс между фармацевтической чистотой и сельскохозяйственной реальностью. У нас в Юньчэне, например, из-за высокой влажности приходилось перепроектировать систему вентиляции в зоне фасовки — стандартные решения не работали.

Технологические нюансы

Сырьё для антибиотиков — отдельная головная боль. Помню, в 2019 пытались использовать субстанцию из Вьетнама, но при наших температурах она давала нестабильную кристаллизацию. В итоге вернулись к проверенному поставщику из Шанхая, хоть и дороже на 15%.

Линия стерилизации — слабое место многих производств. Мы в АО Шаньси Цзиньфукан Биофармацевтика сначала поставили немецкое оборудование, но оно не выдерживало местные перепады напряжения. Пришлось дополнять стабилизаторами — простой в сезон поставок обходился в 2 млн юаней в месяц.

Сейчас переходим на систему валидации по GMP, но это требует переобучения персонала. Старшие технологи до сих пор заполняют журналы от руки — приходится совмещать бумажный и электронный учёт.

Логистика и хранение

Склад готовой продукции проектировали с запасом по температуре — от +5°C до +15°C, но летом 2021 термографы показали скачки до +18°C. Добавили второй контур охлаждения, хотя изначально проект этого не предусматривал.

Тара — отдельная история. Полипропиленовые флаконы от местного поставщика иногда давали микротрещины при транспортировке по грунтовым дорогам. Перешли на ПЭТ, хотя это увеличило себестоимость на 7%.

Система отбора проб — казалось бы, мелочь. Но если пробы берутся не в строгом соответствии с регламентом, вся партия может быть забракована. Пришлось ввести тройной контроль: технолог, лаборант и независимый инспектор.

Регуляторные требования

Ветеринарные сертификаты — каждый раз новый квест. Для экспорта в Казахстан требуют одни тесты, для внутреннего рынка — другие. Хуже всего с документацией на комбинированные препараты — иногда согласование длится дольше, чем сам производственный цикл.

Санитарные зоны — изначально проектировали по европейским стандартам, но местные проверяющие настаивали на дополнительных барьерах. В итоге зона чистого помещения получилась на 30% меньше запланированного.

В прошлом году ввели обязательную маркировку. Оборудование для нанесения QR-кодов пришлось закупать утром, а к вечеру уже обучать операторов — такие вот реалии.

Экономика производства

Себестоимость сильно зависит от цены на субстраты для ферментации. Когда в 2020 подорожала кукурузная мука — основной питательный компонент — пришлось экстренно искать альтернативу. Перешли на пшеничные отруби, но это потребовало изменения всей технологической карты.

Амортизация оборудования — многие не учитывают, что мешалки для суспензий изнашиваются в 3 раза быстрее, чем в человеческой фармацевтике. Из-за высокой вязкости сырья.

Энергопотребление — наш завод в Юньчэне тратит на системы кондиционирования больше, чем на основное оборудование. Летом до 40% от общих затрат.

Кадровые вопросы

Специалистов по ветеринарной фармацевтике готовят только в 3 вузах Китая. Мы берем выпускников фармацевтических факультетов и 6 месяцев обучаем на производстве. Из 10 человек обычно остаются 2-3.

Технологи с опытом работы предпочитают фармацевтику для людей — там зарплаты выше. Приходится мотивировать социальным пакетом и жильём — компания арендует общежитие в 5 минутах от завода.

Сменные мастера — ключевые сотрудники. Их ошибка в настройке параметров ферментации может привести к потере всей партии. Поэтому для них ввели систему двойных проверок и премию за безаварийную работу.

Перспективы развития

Сейчас рассматриваем переход на непрерывную ферментацию вместо периодической. Это потребует замены 80% оборудования, но увеличит выход продукции на 40%. Правда, возникают вопросы с валидацией — методики для ветеринарных антибиотиков ещё не отработаны.

Экологичность — новое требование рынка. Строим очистные сооружения для отходов ферментации, хотя по местным нормативам это пока не обязательно. Но покупатели из ЕАЭС уже спрашивают про углеродный след.

Автоматизация — постепенно внедряем SCADA-системы, но старые технологи сопротивляются. Говорят, 'ручной контроль надёжнее'. Приходится находить компромиссы — оставляем дублирующие аналоговые приборы.

Региональные особенности

Наш завод в Юньчэне расположен в зоне с резко континентальным климатом — летом +35°C, зимой -15°C. Это влияет на все процессы — от хранения сырья до логистики. Пришлось разрабатывать сезонные технологические регламенты.

Вода — отдельная проблема. Жёсткость местной воды превышает нормы для фармпроизводства. Ставили систему обратного осмоса, но её обслуживание обходится в 12% от эксплуатационных расходов.

Транспортная доступность — хоть мы и в индустриальной зоне уезда Руйчэн, но до основных потребителей — птицефабрик — 300-500 км. Пришлось разрабатывать специальные термоконтейнеры с увеличенным сроком сохранения температуры.

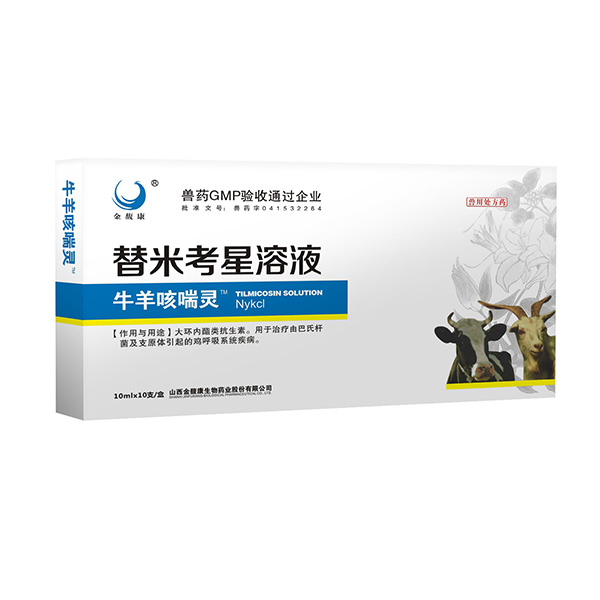

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сульфат канамицина

Сульфат канамицина -

Панцин гранулы

Панцин гранулы -

Раствор тилмикозина

Раствор тилмикозина -

Порошок Цзинфан байду

Порошок Цзинфан байду -

Инъекция сложного аминобилина

Инъекция сложного аминобилина -

Пероральная жидкость Байтоувэн

Пероральная жидкость Байтоувэн -

Инъекция энрофлоксацина

Инъекция энрофлоксацина -

Инъекции глюкометиламина Флуниксина

Инъекции глюкометиламина Флуниксина -

Инъекция метансульфоната дафлоксацина

Инъекция метансульфоната дафлоксацина -

Порошок Иму шэнхуа

Порошок Иму шэнхуа -

Инъекция горькой древесины

Инъекция горькой древесины -

Порошок Фучжэн цзеду

Порошок Фучжэн цзеду

Связанный поиск

Связанный поиск- Инструкции ветеринарных препаратов

- Производители антибиотиков долин для животных с инструкцией по применению

- Цена на доксициклина гидрохлорид инъекции

- Китайская инъекция полисахарида астрагала

- Ведущий покупатель желто-белой дизентерии (поросята)

- Ведущий покупатель лихорадки свиней (ветеринарные вакцины)

- Цены на новейшие ветеринарные препараты

- Псевдорабилизм (ветеринария)

- Поставщики часто используемых ветеринарных препаратов

- Цена на энтеротоксический синдром (ветеринария)