Заводы по управлению ветеринарными препаратами

Когда говорят про заводы по управлению ветеринарными препаратами, многие сразу представляют себе просто упаковку таблеток или ампул — но это лишь верхушка айсберга. На деле, если брать наш опыт с АО Шаньси Цзиньфукан Биофармацевтика, тут всё начинается с контроля сырья, а не с конвейера. Часто сталкиваюсь с тем, что коллеги из мелких хозяйств думают, будто главное — это готовая форма, а на самом деле провалы случаются как раз из-за неотслеженной партии субстанций. Например, в прошлом году мы чуть не сорвали поставки из-за несоответствия влажности в одной из партий кормовых добавок — пришлось экстренно перенастраивать лиофилизацию. Это типичный пример, почему управление на таких заводах — это не про бумажки, а про цепочку от лаборатории до животноводческого комплекса.

Процесс контроля на производстве

Возьмём, к примеру, линию по производству премиксов для птицы на том же заводе по управлению ветеринарными препаратами в Юньчэне. Там не просто смешивают компоненты — каждый этап требует выверенных температур и времени перемешивания. Однажды мы увеличили скорость агрегата, думая, что сэкономим время, а в итоге получили неравномерное распределение витаминов — партию пришлось утилизировать. Такие ошибки дорого обходятся, особенно когда объёмы, как у Цзиньфукан, доходят до 60 миллионов юаней в год. И это не единичный случай: в отрасли часто грешат на 'автоматизацию', но без оператора, который следит за аномалиями в реальном времени, даже лучшая техника даёт сбои.

Кстати, про автоматизацию — не всё так гладко, как в брошюрах. Мы внедряли систему контроля влажности в цехе сушки, и сначала датчики показывали идеальные цифры. Но через месяц выяснилось, что локальные зоны в камере имеют отклонения до 15% — пришлось ставить дополнительные сенсоры и переписывать протоколы. Это та самая 'мелочь', которую упускают при проектировании заводов по управлению ветеринарными препаратами, а потом удивляются, почему эффективность падает. Особенно критично для термочувствительных продуктов, например, пробиотиков для КРС — там пересушка убивает до 40% активных штаммов.

И ещё о деталях: на том же предприятии в уезде Ричэн мы столкнулись с сезонными колебаниями качества воды. Казалось бы, мелочь — но при приготовлении инъекционных растворов это привело к выпадению осадка в трёх партиях. Пришлось экстренно дорабатывать систему фильтрации и вводить ежесменный контроль pH. Вот такие нюансы и отличают реальное управление от формального соблюдения ГОСТов — часто проблемы возникают там, где их совсем не ждёшь.

Логистика и хранение — скрытые риски

Если брать логистику, то многие заводы по управлению ветеринарными препаратами фокусируются на производстве, а транспортировку отдают на аутсорс — и зря. У нас был случай, когда поставка вакцин для свиней в соседнюю область задержалась из-за непредвиденной жары, и холодильники в фургоне не выдержали нагрузки. Результат — потеря 30% титра активности. Теперь мы всегда требуем от логистов двойной запас хладагентов и датчики температуры с онлайн-мониторингом. Это дороже, но дешевле, чем компенсировать убытки хозяйствам.

Кстати, про хранение: на площадке АО Шаньси Цзиньфукан Биофармацевтика пришлось перепроектировать складские зоны после инцидента с перекрёстной контаминацией. Размещали антибиотики и витаминные премиксы в соседних секциях — казалось, всё по нормам. Но при интенсивной погрузке пыль от порошковых форм попадала в зону с инъекционными препаратами. Выявили только после жалоб от клиентов на необъяснимые реакции у птицы. Пришлось внедрять раздельные системы вентиляции — и это теперь стандарт для всех новых проектов.

И ещё один момент: сезонность поставок сырья. Например, некоторые растительные экстракты для кормовых добавок мы закупаем только в определённые месяцы, и если пропустить окно — вся цепочка простаивает. Пришлось научиться работать с 'плавающими' графиками и создавать буферные запасы, хотя это и увеличивает затраты на хранение. Но в условиях, когда заводы по управлению ветеринарными препаратами зависят от сельхозциклов, иного выхода просто нет.

Взаимодействие с клиентами и обратная связь

Часто управление на заводах по управлению ветеринарными препаратами заканчивается отгрузкой — а зря. Мы в Цзиньфукан после каждого крупного контракта проводим выборочные опросы хозяйств. Как-то раз фермер из Подмосковья пожаловался, что у кур после нашего премикса снизилась яйценоскость. Сначала грешили на рецептуру, но оказалось — местные смешивали добавку с некачественным зерном, и возник антагонизм компонентов. Пришлось выпустить памятку по совместимости и проводить семинары для технологов. Теперь это часть нашей политики — не просто продать, а убедиться, что продукт работает в реальных условиях.

Кстати, про семинары: мы initially думали, что это формальность, но на практике именно такие встречи выявляют 'слепые зоны'. Например, на одном из обсуждений ветеринары указали на неудобство фасовки антибиотиков — пакеты было сложно вскрывать в перчатках. Мелочь? Да, но после доработки упаковки количество рекламаций снизилось на 15%. Вот оно — реальное управление: не только производить, но и адаптировать под нужды тех, кто работает в полях или на фермах.

И ещё пример: мы долго не могли понять, почему в некоторых регионах наши кормовые добавки дают разный эффект. Оказалось, местные вода и кормовая база влияют на биодоступность микроэлементов. Пришлось разрабатывать региональные варианты рецептур — например, для зон с повышенной минерализацией почв уменьшать долю цинка. Это сложнее, чем штамповать один продукт, но зато эффективность выросла в разы. И это то, что отличает профессиональный подход от кустарного — готовность к кастомизации даже в рамках массового производства.

Технологические вызовы и адаптация

С технологиями на заводах по управлению ветеринарными препаратами тоже не всё однозначно. Мы, например, внедряли систему очистки воды обратным осмосом — в теории всё идеально, но на практике мембраны быстро забивались из-за высокого содержания солей в местной воде. Пришлось комбинировать методы: предварительная фильтрация + ионообменные смолы. Это увеличило затраты, но зато стабилизировало качество растворов для инъекций. И таких подводных камней — десятки, особенно когда работаешь в условиях конкретного региона, как в Юньчэне с его специфической гидрогеологией.

Ещё один вызов — это совместимость оборудования. Мы закупили немецкий автомат для фасовки порошков, а он не стыковался с нашими системами вакуумной упаковки. Пришлось локально дорабатывать конвейерные линии — и это заняло почти полгода. В итоге сейчас мы предпочитаем модульные решения, которые можно гибко настраивать. Но и это не панацея: например, при производстве жидких форм для птицеводства иногда требуется резко менять вязкость продуктов — и тут универсальные мешалки не всегда справляются. Приходится идти на компромиссы: либо снижать производительность, либо рисковать качеством. Чаще выбираем первое — репутация дороже.

И конечно, кадры. Современное оборудование — это хорошо, но без опытных технологов, которые чувствуют процесс, даже лучшие заводы по управлению ветеринарными препаратами будут буксовать. Мы в Цзиньфукан сохранили практику 'наставничества': старшие операторы обучают новичков не по инструкциям, а на реальных кейсах. Например, как определить на глаз перегрев суспензии или когда стоит остановить линию из-за подозрения на контаминацию. Это не заменят никакие датчики — по крайней мере, пока.

Экономика и устойчивость производства

Если говорить об экономике, то многие заводы по управлению ветеринарными препаратами пытаются экономить на контроле качества — мол, это не влияет на прибыль. Но наш опыт показывает обратное: та же система мониторинга микроклимата на складе в Ричэне окупилась за два года только за счёт снижения потерь от порчи. Особенно это критично для препаратов с коротким сроком годности — например, живых вакцин. Мы как-то попробовали сэкономить на холодильных установках — и потеряли партию на 5 миллионов рублей. Теперь считаем, что лучше переплатить за надёжное оборудование, чем нести такие убытки.

Кстати, про устойчивость: мы постепенно переходим на возобновляемое сырьё для некоторых кормовых добавок. Например, заменили импортные дрожжи на местные субстраты из отходов зернопереработки. Сначала были опасения по качеству, но после доработки технологии получили стабильный продукт с меньшей себестоимостью. Это не только экономия, но и плюс для экологии — что сейчас становится важным аргументом для крупных животноводческих комплексов. Да и для самих заводов по управлению ветеринарными препаратами такая диверсификация снижает риски зависимостей от импорта.

И последнее: мы научились гибко планировать загрузку мощностей. Например, в сезон вспышек заболеваний (той же африканской чумы свиней) переключаем часть линий на экстренный выпуск дезинфектантов и иммуномодуляторов. Это требует слаженной работы всех отделов — от закупок до логистики, но зато позволяет удерживать клиентов в критических ситуациях. И это, пожалуй, главный урок для любого завода по управлению ветеринарными препаратами: управление — это не про соблюдение регламентов, а про способность адаптироваться к реальности, какой бы сложной она ни была.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок Махин шиган

Порошок Махин шиган -

Гранулы для печени и желчного пузыря

Гранулы для печени и желчного пузыря -

Панцин гранулы

Панцин гранулы -

Цефоперазон сульбактам натрия для инъекций

Цефоперазон сульбактам натрия для инъекций -

Порошок Иму шэнхуа

Порошок Иму шэнхуа -

Инъекция полисахарида астрагала

Инъекция полисахарида астрагала -

Порошок для стимуляции роста свиней

Порошок для стимуляции роста свиней -

Инъекция Шуанхуанлянь

Инъекция Шуанхуанлянь -

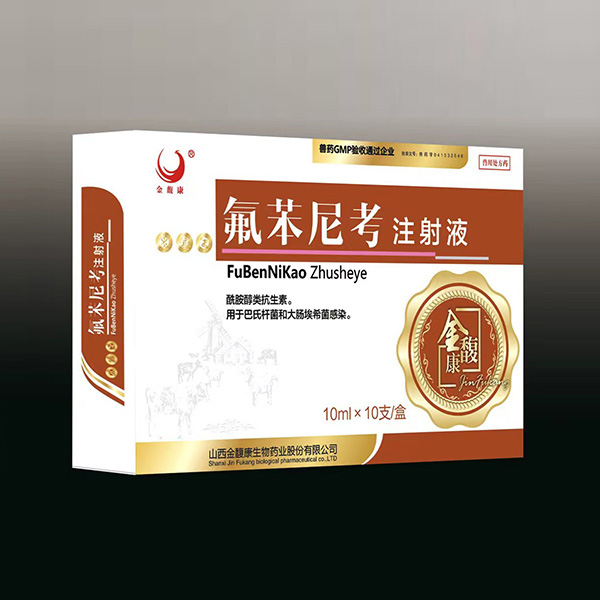

Инъекция флуфеникола

Инъекция флуфеникола -

Пенициллин

Пенициллин -

Таблетки Альбендазола с Ивермектином

Таблетки Альбендазола с Ивермектином -

Инъекции сульфаметоксипиримидина натрия

Инъекции сульфаметоксипиримидина натрия

Связанный поиск

Связанный поиск- Фетальная недостаточность (ветеринарные препараты)

- Поставщики дегельминтиков для домашних животных

- Ведущий покупатель рецептурных ветеринарных препаратов

- Основные страны-покупатели для списка инъекций антибиотиков для ветеринарных животных

- Растения для антибиотиков долин для животных

- Завод по производству пробиотиков для животных

- Ветеринарные лекарственные препараты

- Поставщики ветеринарных препаратов для овец

- Заводы по оказанию консультационных услуг (ветеринария)

- Производитель легочного теплового кашля (ветеринарные травы)