Заводы по производству нитазоловых антибиотиков для животных

Когда говорят о нитазоловых антибиотиках, многие представляют себе стандартные производственные линии, но на деле здесь есть десятки подводных камней - от кристаллизации субстанции до проблем с очисткой оборудования. Вспоминаю, как на одном из семинаров ветеринарные врачи уверяли, что все препараты этой группы взаимозаменяемы, хотя разница в биодоступности может достигать 40% даже при схожей химической формуле.

Технологические сложности при организации производства

Наша первая установка для синтеза нитазола в 2018 году постоянно выдавала продукт с переменным содержанием действующего вещества - то 98%, то вдруг 92%. Оказалось, проблема в скорости подачи реагентов при температуре выше 65°C. Пришлось переделывать всю систему дозирования, зато теперь этот опыт помогает новым производствам избегать подобных ошибок.

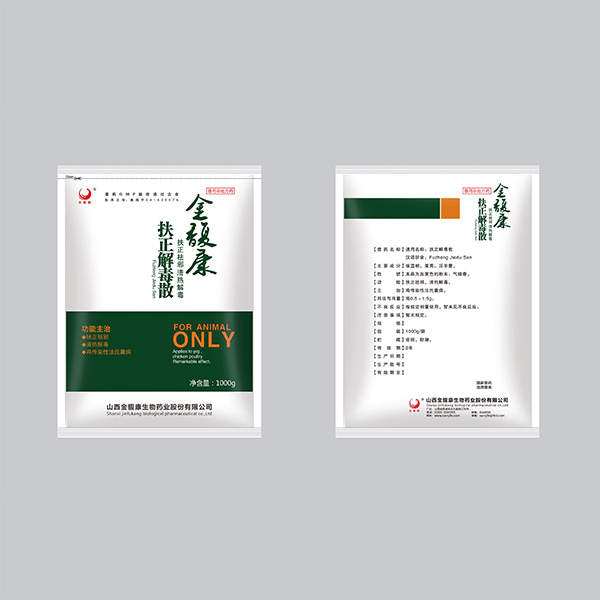

Особенно сложно с очисткой реакторов после работы с нитазоловыми соединениями. Обычные моющие средства оставляют плёнку, которая влияет на последующие партии. Разработали специальную трёхступенчатую промывку с чередованием щелочных и кислотных растворов - метод сейчас используют несколько российских заводов, включая производственные площадки АО Шаньси Цзиньфукан Биофармацевтика.

Кстати, о китайских коллегах - их подход к контролю качества сырья заслуживает внимания. В том же АО Шаньси Цзиньфукан Биофармацевтика в провинции Шаньси внедрили систему отслеживания каждой партии исходных компонентов, что для нитазоловых производств критически важно. Площадь в 21 199 м2 позволяет им разместить полный цикл - от синтеза до фасовки.

Реальные кейсы из практики

В 2021 году столкнулись с интересным случаем на птицеводческом комплексе в Воронежской области. Стандартная доза нитазола не давала эффекта против гистомоноза индеек. После анализа выяснилось - проблема в составе корма, который содержал сорбенты, снижающие биодоступность препарата. Пришлось разрабатывать специальную формулу с повышенной концентрацией.

Ещё пример - при запуске линии в Ростовской области не учли влажность воздуха в цехе. Нитазол начал комковаться при гранулировании. Решение нашли не сразу: установили дополнительные осушители и изменили технологию сушки распылением. Теперь этот нюанс обязательно включаем в технические регламенты для новых производств.

Особенно показателен опыт заводов по производству нитазоловых антибиотиков для животных в Китае, где климатические условия ещё более разнообразны. Например, на производстве в Юньчэне (провинция Шаньси) изначально были проблемы с стабильностью субстанции в летний период, но они решили это системой климат-контроля throughout всего технологического цикла.

Экономические аспекты и рентабельность

Многие недооценивают стоимость контроля качества для нитазоловых препаратов. На каждом этапе нужен хроматографический анализ - это увеличивает себестоимость на 15-20%, но без этого нельзя гарантировать стабильность действия препарата.

Инвестиции в современное оборудование окупаются быстрее, чем кажется. Те же реакторы с тефлоновым покрытием от немецких производителей хоть и дороги, но служат 10-12 лет без замены, плюс экономят на очистке. В АО Шаньси Цзиньфукан Биофармацевтика с их годовым объёмом производства в 60 миллионов юаней такое оборудование уже доказало свою эффективность.

Любопытно, что некоторые мелкие производители пытаются экономить на системе очистки воды - и потом получают проблемы с стабильностью формулы. Дистиллированная вода определённого качества - не прихоть, а необходимость для нитазоловых соединений.

Регуляторные требования и стандарты

С 2020 года ужесточились требования к документации для регистрации ветеринарных антибиотиков. Теперь нужно предоставлять не только данные по стабильности, но и исследования по накоплению в тканях животных. Это добавило 3-4 месяца к сроку вывода препарата на рынок.

Европейские стандарты GMP для ветеринарных препаратов постепенно становятся нормой и в России. Особенно строги требования к валидации методов очистки оборудования - приходится проводить дополнительные исследования на остаточные количества после каждой мойки.

В Китае, судя по опыту АО Шаньси Цзиньфукан Биофармацевтика, подход к регуляторике несколько иной - больше внимания уделяется промышленной безопасности и экологическим аспектам. Их производство в уезде Ричэн соответствует местным стандартам сбора индустриализации, что важно для экспортно-ориентированных предприятий.

Перспективы развития технологии

Сейчас активно развиваются методы микрокапсулирования нитазола - это позволяет увеличить срок годности и улучшить органолептические свойства. Правда, стоимость производства пока высока, но для премиальных препаратов уже применяется.

Интересное направление - создание комбинированных препаратов на основе нитазола с пробиотиками. Но здесь есть технологические сложности - нужно обеспечить совместимость компонентов в одной лекарственной форме.

Если говорить о будущем нитазоловых антибиотиков для животных, то ключевым станет переход к индивидуальным формулам для разных видов скота и птицы. Уже сейчас вижу, как крупные производители типа АО Шаньси Цзиньфукан Биофармацевтика инвестируют в исследования по видовой специфичности действия препаратов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена инъекции дафлоксацина мезилата

- Заводы ветеринарных препаратов белека

- Заводы по производству ветеринарных аптечных препаратов

- Послеродовые заболевания

- Спрей ранозаживляющий для животных с антибиотиком

- Производители ветеринарных препаратов

- Антибиотики для животных в уколах список

- Ведущий закупщик ветеринарных препаратов в рф

- Заказ импортных ветеринарных препаратов

- Цены на лечебные антибиотики для животных