Заводы по производству антибиотиков долин для животных

Когда говорят про заводы по производству антибиотиков долин для животных, многие представляют просто цеха с реакторами, но на деле здесь есть тонкости, о которых редко пишут в учебниках. Например, состав сырья для тех же тетрациклиновых групп часто требует корректировки по влажности ещё до загрузки — мы в Юньчэне на собственном опыте узнали, что партия с отклонением всего на 2% может снизить выход готового продукта почти на 15%. Именно такие нюансы и определяют, будет ли производство рентабельным или превратится в постоянную борьбу с браком.

Технологические сложности при работе с долин-препаратами

Основная проблема с антибиотиками долин — нестабильность промежуточных продуктов при изменении температуры ферментации. Помню, на одном из первых запусков в Шаньси мы трижды повторяли цикл из-за того, что не учли сезонные колебания влажности в цехе. Пришлось устанавливать дополнительные климатические заслонки — казалось бы, мелочь, но без этого даже современное оборудование от зарубежных поставщиков не спасало.

Ещё момент — очистка субстанций. Теоретически, фильтрация через мембранные прессы должна давать чистоту до 99%, но на практике частицы менее 5 микрон часто проскакивают, особенно когда работаем с большими объемами. Приходится комбинировать методы: где-то добавляем центрифугирование, где-то — дополнительную седиментацию. Это увеличивает время цикла, зато позволяет избежать претензий по содержанию примесей.

Интересный случай был с конвейерной сушкой — вроде бы стандартный процесс, но именно для долин-форм оказалось критичным поддерживать не просто определенную температуру, а точный градиент нагрева. Когда в 2019 году мы запускали линию для АО Шаньси Цзиньфукан Биофармацевтика, пришлось полностью перепроектировать зону сушки, хотя изначально конструкторы утверждали, что типовое решение подойдет. Не подошло — продукт спекался в гранулах.

Логистика и хранение готовой продукции

С транспортировкой антибиотиков для животных всегда есть парадокс: производители фокусируются на соблюдении температурных норм, но забывают про вибрацию. А между тем, при перевозке автотранспортом постоянная тряска может вызывать расслоение порошковых композиций. Мы на своем производстве в Юнлэ 226 даже проводили эксперимент — специально возили пробную партию по разным дорогам, потом анализировали однородность. Результаты удивили: после 300 км по гравийному покрытию содержание активного вещества в верхнем и нижнем слоях тары отличалось на 8%.

Поэтому сейчас для всех поставок в другие регионы используем амортизирующие прокладки не только по бокам, но и между слоями мешков. Дороже, да, но рекламации сократились втрое. Кстати, это одна из причин, почему заводы по производству антибиотиков часто предпочитают работать с локальными сетями — чем короче плечо доставки, тем меньше рисков.

На складах тоже не все просто. Влажность контролировать научились, а вот статическое электричество долго недооценивали. Пока не столкнулись с тем, что мелкодисперсные порошки буквально прилипали к стенкам полипропиленовых контейнеров. Решили заземлением всей тары и ионизаторами воздуха — мера кажется избыточной, но для сохранения точной дозировки необходимая.

Контроль качества на разных стадиях

Лабораторный контроль — это отдельная история. Когда проверяешь антибиотики для животных, стандартные методы часто не работают. Например, ВЭЖХ показывает чистоту, но не всегда выявляет продукты распада, которые образуются при длительном хранении. Мы в АО Шаньси Цзиньфукан Биофармацевтика дополнительно внедрили ИК-спектроскопию для каждой десятой партии — дорогое удовольствие, но зато дважды за последний год ловили начинающуюся деградацию ещё до отгрузки.

Биологическая активность — отдельная головная боль. Тесты на культурах клеток дают погрешность до 12%, если не стандартизировать питательную среду. Пришлось разрабатывать собственный протокол с использованием определенных штаммов кишечной палочки — не идеально, но хотя бы воспроизводимые результаты.

Самое сложное — это когда технологи и микробиологи говорят на разных языках. Технолог видит, что все параметры в норме, а микробиолог фиксирует снижение активности. Часто причина оказывается в мелочах — например, время между окончанием ферментации и началом лиофилизации увеличили всего на 20 минут, а это уже влияет на конечные свойства антибиотиков долин для животных.

Экономические аспекты производства

Себестоимость — это постоянный компромисс между качеством сырья и эффективностью. Китайские производители часто пытаются экономить на субстратах для ферментации, но мы в Юньчэне убедились, что с полуфабрикатами выходит дороже в долгосрочной перспективе — больше брака, чаще останавливаем оборудование на чистку. После того как перешли на сертифицированное сырье от проверенных поставщиков, рентабельность выросла на 7%, несмотря на более высокие закупочные цены.

Энергопотребление — отдельная статья. Один цикл ферментации потребляет до 3 МВт, и это без учета систем вентиляции и очистки воды. Когда в 2020 году в провинции Шаньси подорожали тарифы, пришлось полностью пересматривать графики работы — переносить энергоемкие процессы на ночное время, устанавливать теплообменники для утилизации тепла от реакторов. Мера вынужденная, но сэкономила около 400 тысяч юаней в год.

Персонал — многие недооценивают, но квалификация операторов влияет на выход продукта не меньше, чем качество оборудования. Мы два года внедряли систему мотивации за снижение процента брака — в итоге добились того, что опытные технологи сами начали предлагать улучшения. Например, один из старших операторов заметил, что при определенной последовательности загрузки катализатора время синтеза сокращается на 12 минут — мелочь, но в масштабах года дает дополнительно 2 тонны готовой продукции.

Перспективы развития отрасли

Сейчас многие говорят о переходе на непрерывное производство вместо цикличного. Теоретически это должно снизить затраты, но на практике для антибиотиков долин пока не все так однозначно. Мы пробовали пилотную линию — оказалось, что стабильность каталитических систем падает после 240 часов непрерывной работы. До коммерческого внедрения еще далеко, хотя исследования продолжаем.

Экологические требования ужесточаются каждый год. Если раньше можно было просто сбрасывать промывные воды после очистки, то сейчас нужна многоступенчатая система, включающая обратный осмос. АО Шаньси Цзиньфукан Биофармацевтика вложила в модернизацию очистных около 8 миллионов юаней — серьезные инвестиции, но иначе нельзя, проверяющие сейчас смотрят очень тщательно.

На мой взгляд, будущее за комбинированными препаратами на основе долин с пролонгированным действием. Уже сейчас мы видим спрос со стороны крупных животноводческих комплексов на формы с контролируемым высвобождением. Технологически это сложнее, но позволяет сократить частоту применения, что в итоге выгоднее для конечных потребителей. Думаю, в ближайшие пять лет именно это направление станет основным для заводов по производству антибиотиков долин для животных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цефоперазон сульбактам натрия для инъекций

Цефоперазон сульбактам натрия для инъекций -

Пенициллин

Пенициллин -

Порошок Бучжун ици

Порошок Бучжун ици -

Инъекции глюкометиламина Флуниксина

Инъекции глюкометиламина Флуниксина -

Сульфат канамицина

Сульфат канамицина -

Порошок Фучжэн цзеду

Порошок Фучжэн цзеду -

Инъекция сложного аминобилина

Инъекция сложного аминобилина -

Инъекция Шуанхуанлянь

Инъекция Шуанхуанлянь -

Инъекция полисахарида астрагала

Инъекция полисахарида астрагала -

Инъекция Иньхуан

Инъекция Иньхуан -

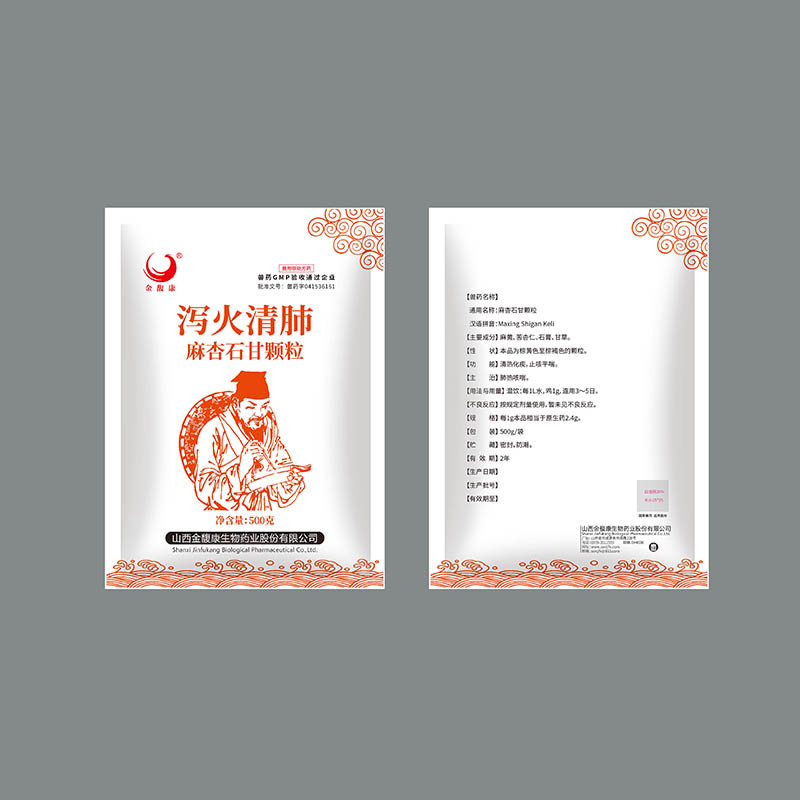

Гранулы с эфедрой, горьким миндалём, гипсом и солодкой

Гранулы с эфедрой, горьким миндалём, гипсом и солодкой -

Порошок Цзинфан байду

Порошок Цзинфан байду

Связанный поиск

Связанный поиск- Производители обычных ветеринарных препаратов

- Правила хранения ветеринарных препаратов

- Кормовые антибиотики для животных

- Завод по производству инъекций флорфеникола

- Основная страна-покупатель перорального раствора цветков тополя

- Производители ярко-зеленых антибиотиков для животных

- Растения для лечения мастита (ветеринарные противовоспалительные препараты)

- Производители услуг и ниокр

- Поставщики кальциевых добавок для домашних животных

- Поставщики анальгин инъекции