Заводы для ниокр ветеринарных препаратов

Когда говорят про заводы для ниокр ветеринарных препаратов, многие представляют стерильные лаборатории с пробирками, но реальность — это бетонные полы, запах формальдегида и вечная борьба с ГОСТами. Ветеринарная фармацевтика — не про белые халаты, а про тонны субстанций, где ошибка в дозировке оборачивается падежом стада.

Почему НИОКР на производстве — это не ?лаборатория в чистом поле?

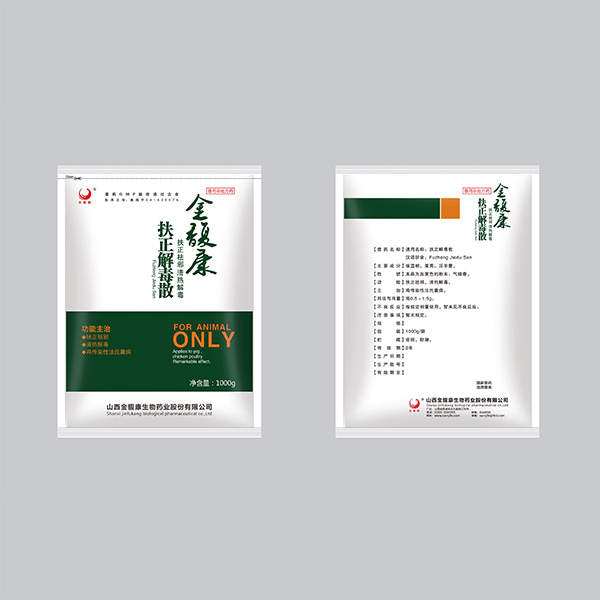

На примере АО Шаньси Цзиньфукан Биофармацевтика видно: их площадка в Юньчэне — не научный центр, а производственно-исследовательский гибрид. Здесь тестируют не на мышах, а на птицефермах в Ричэне, где летом +40°C — норма. Формула, работающая в лаборатории, в цеху с влажностью 80% может дать осадок.

Помню, как в 2021 году пытались адаптировать антибиотик для кур-несушек. В лаборатории всё стабильно, а на заводе выяснилось: при гранулировании субстанция теряет 15% активности. Пришлось пересматривать всю технологическую цепочку — от сушки до фасовки.

Ключевое тут — не ?придумать новое?, а ?заставить работать в гараже агрария?. Наш технолог как-то сказал: ?Если препарат не выдерживает перевозки в кузове без кондиционера — это брак?. Именно поэтому заводы для ниокр ветеринарных препаратов часто размещают рядом с фермами, а не в научных парках.

Интеграция НИОКР в производство: кейс Шаньси Цзиньфукан

На https://www.sxjfk.ru указано, что компания инвестировала 50 млн юаней в площадку 21 199 м2. Но цифры — не главное. Важно, как здесь совмещены цех премиксов и лаборатория контроля качества: пробы с конвейера идут на анализ через 20 минут, а не через сутки, как в отдельных НИИ.

Например, при разработке кормовой добавки с селеном столкнулись с проблемой: в лаборатории селен равномерно распределялся в субстанции, а в заводском смесителе оседал на дне. Решение нашли не химики, а механики — модернизировали лопасти смесителя. Это типично для заводов ниокр: инженеры тут важнее теоретиков.

Ещё пример: линия для производства жидких антисептиков. Изначально планировали использовать импортные дозаторы, но из-за волатильности валюты перешли на китайские аналоги. Пришлось 3 месяца дорабатывать их под вязкость наших растворов — но теперь это ноу-хау, которое не описано ни в одном учебнике.

Оборудование vs. компетенции: что действительно критично

Многие думают, что успех ниокр ветеринарных препаратов зависит от спектрометров. На деле важнее уметь ?слышать? оборудование. На том же заводе в Юньчэне есть сушилка 1998 года — её шум при перегрузке операторы узнают с закрытыми глазами.

Провальный кейс: в 2020 году купили немецкий хроматограф для анализа антибиотиков. Но локальные пробы содержали примеси, которые не фиксировались европейскими методами. Аппарат простаивал 8 месяцев, пока не разработали адаптированную методику пробоподготовки.

Сейчас на заводах для ниокр вроде Шаньси Цзиньфукан действует правило: 70% бюджета — на доработку оборудования, 30% — на закупку нового. Лучше иметь старый гранулятор, который ты знаешь вдоль и поперёк, чем новейший, который ломается при первом же отклонении от регламента.

Сырьё и логистика: неочевидные ограничения

Ветеринарные препараты — это часто про объёмы. Когда АО Шаньси Цзиньфукан Биофармацевтика запускала линию премиксов, столкнулись с тем, что китайский моногидрат лактозы имеет другую текучесть, чем европейский. Пришлось менять углы наклона бункеров — мелочь, которая стоила 2 недели простоя.

Летом 2022 года из-за жары в провинции Шаньси пришлось экстренно пересматривать температурные режимы хранения субстанций. Холодильники не справлялись, и часть сырья испортилась. Теперь все заводы ниокр в регионе строят склады с двойным контуром охлаждения.

Логистика — отдельная боль. Готовый препарат для птицеводства может месяц трястись по грунтовым дорогам до ферм в Монголии. Упаковку, которая выглядела прочной в цеху, в полевых условиях разгрызали грызуны. Пришлось сотрудничать с упаковщиками из военной промышленности — их материалы выдерживают даже такие испытания.

Экономика ветеринарного НИОКР: почему 60 млн юаней — это не прибыль

На сайте Шаньси Цзиньфукан гордятся годовым объёмом производства в 60 млн юаней. Но те, кто в теме, знают: для заводов ниокр ветеринарных препаратов это означает 80% себестоимости и 20% маржи. Каждый новый препарат требует 2-3 года испытаний, а сертификация занимает дольше, чем в человеческой фармацевтике.

Например, разработка пробиотика для КРС окупилась только через 4 года — потому что пришлось проводить испытания на 3 породах коров в разных климатических зонах. Государственные субсидии покрыли лишь 30% затрат.

Сейчас рентабельны только препараты ?двойного назначения? — те, что подходят и скоту, и птице. Как наш витаминный комплекс, который удалось адаптировать для свиней и кур-бройлеров. Но для этого пришлось полностью перестраивать линию гранулирования — инвестиции окупились лишь благодаря экспорту в Казахстан.

Перспективы: куда движутся современные производственно-исследовательские площадки

Сейчас заводы для ниокр ветеринарных препаратов в Китае смещаются в сторону ?гибких линий?. Не то чтобы роботизация — скорее, модульные цеха, где за неделю можно перенастроить оборудование с жидких форм на твёрдые. В Шаньси Цзиньфукан уже тестируют такую систему: базовый каркас + сменные блоки для разных типов продуктов.

Ещё тренд — локализация сырья. После пандемии и санкций многие поняли: зависимость от импортных субстанций смертельна. Сейчас 70% компонентов для наших препаратов — китайского производства, даже если приходится жертвовать чистотой на 0.5%.

Главный вызов — кадры. Молодые технологи не хотят работать в цехах с запахом аммиака, предпочитая IT. Приходится внедрять системы дистанционного контроля, где оператор может управлять линией с планшета. Но без ?нюха? к процессу это работает лишь наполовину. Возможно, будущее за гибридными специалистами — технологами с IT-скиллами, но таких пока единицы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Название антибиотиков для животных

- Цефтил ветеринарный препарат

- Растения для дегельминтизации домашних животных

- Цены на зеленый антибиотик спрей для животных

- Цены на розовые антибиотики для животных

- Поставщики отек (ветеринарное лечение)

- Поставщики компенсация кормов (кормление животных)

- Цены на производство ветеринарных препаратов

- Импортные ветеринарные препараты

- Растение от легочной лихорадки и кашля (ветеринарные травы)