Заводы для ветеринарных препаратов

Когда слышишь про заводы для ветеринарных препаратов, многие представляют стерильные цеха с роботами-манипуляторами. На деле же — это чаще бетонные корпуса с вечно пахнущим формальдегидом, где каждая партия антибиотиков проверяется вручную. Вспоминаю, как на одном из объектов в Шаньси пришлось переделывать систему вентиляции из-за банальной ошибки: проектировщики не учли влажность при сушке порошковых составов. Такие мелочи в учебниках не пишут.

География производства: почему Юньчэн?

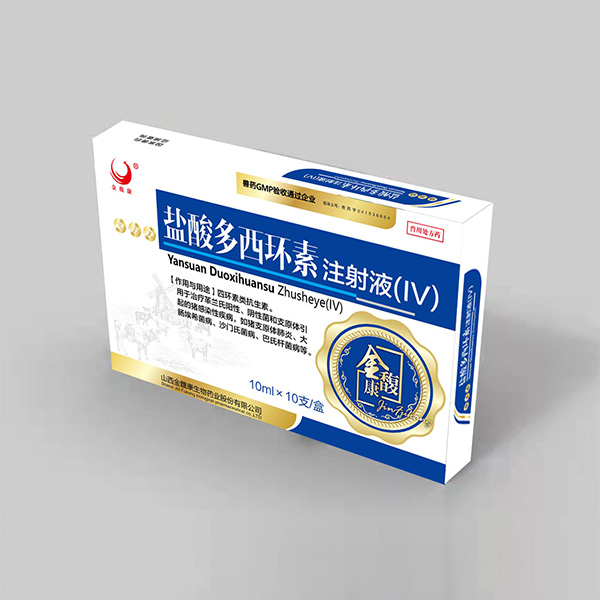

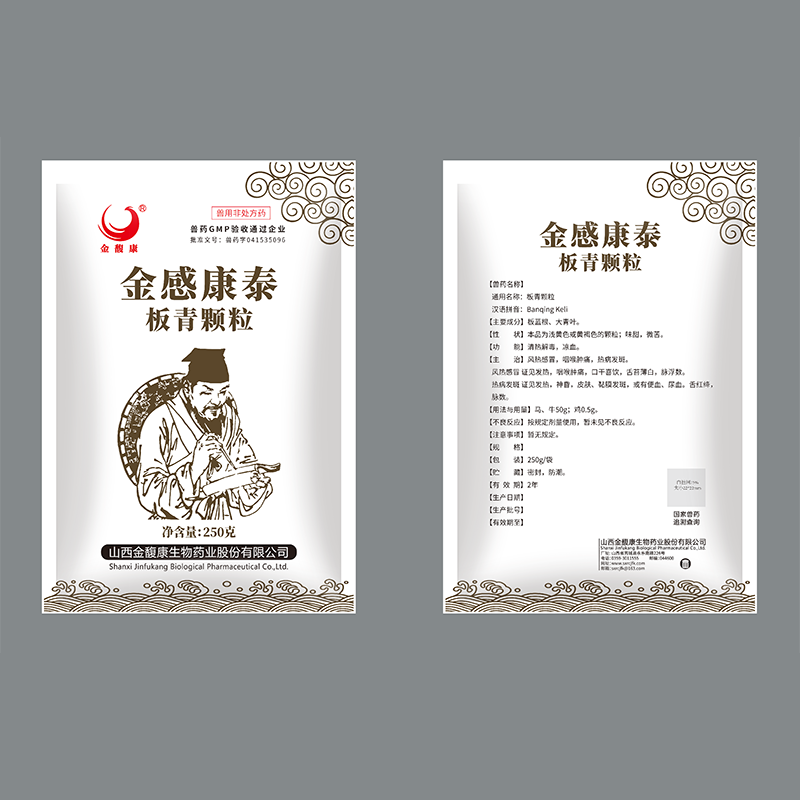

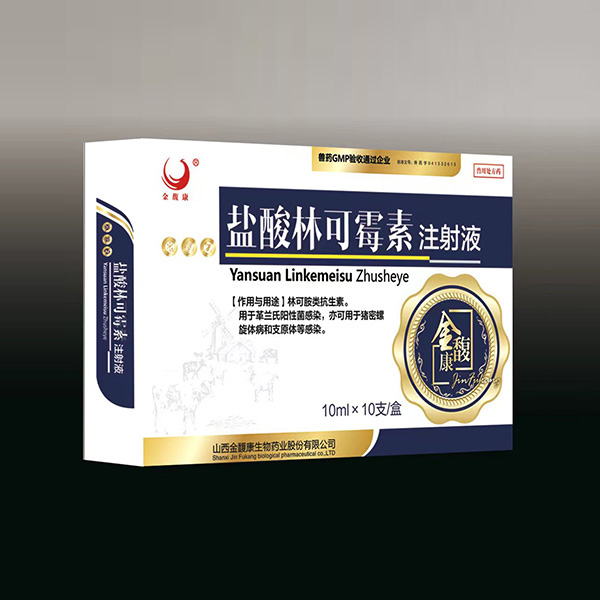

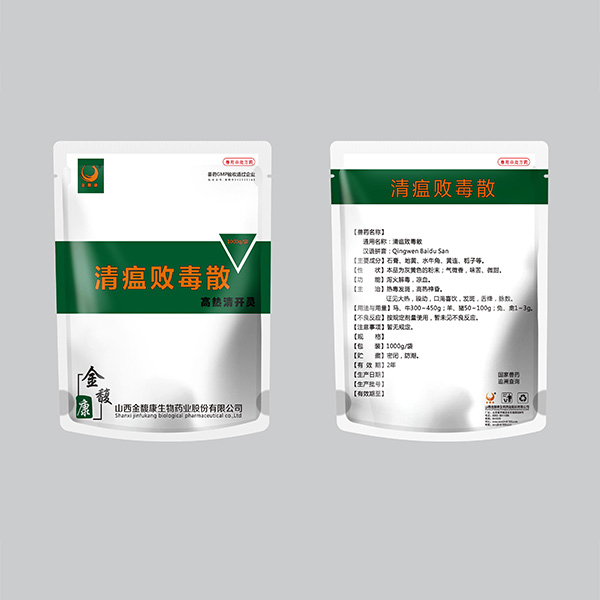

Взять тот же завод для ветеринарных препаратов АО Шаньси Цзиньфукан в уезде Руйчэн. Местные почему-то уверены, что ключевой фактор — дешевая рабочая сила. Но главное здесь — логистика: отсюда за сутки можно доставить премиксы в полтора десятка животноводческих кластеров. К тому же под боком — сырьевая база провинции Шаньси.

Помню спор с технологом по поводу расположения цеха сушки. Он настаивал на северной стороне — мол, меньше солнечного нагрева. А вышло, что из-за постоянных ветров с Желтой реки пришлось ставить дополнительные фильтры. Теперь этот нюанс есть в стандартах компании.

Инвестиции в 50 миллионов юаней — цифра, которая часто вводит в заблуждение. На самом деле почти треть ушла не на оборудование, а на систему рекуперации растворителей. Без этого сейчас ни один завод ветеринарных препаратов не пройдет экологический аудит.

Технологические ловушки

С производством кормовых добавок всегда интересно: кажется, просто смешать витамины с наполнителем. Но в 2019 году на том же Цзиньфукан из-за несвоевременной замены сит гранулятора пришлось списать 12 тонн готовой продукции. Просеиватели забились — гранулы получились разной плотности.

Особенно сложно с жидкими формами. Тот же ивермектин требует поддержания температуры в узком диапазоне ±2°C на всех этапах. Автоматика часто дает сбои — до сих пор держим дублирующую систему ручного контроля.

А вот с антибиотиками группа тетрациклина вообще отдельная история. Их стабильность зависит от pH воды, которую используют при производстве. Пришлось бурить собственную скважину — муниципальная вода давала колебания в 0,3 единицы, что критично.

Люди против регламентов

Многие удивляются, узнав, что на заводах ветеринарных препаратов до сих пор много ручного труда. Например, финальный осмотр упаковки — автоматы пропускают микротрещины в стекле ампул. Приходится держать штат контролеров с часовыми сменами.

Самое сложное — обучить персонал работать с документацией. Технологические журналы часто заполняются постфактум, хотя должны вестись в реальном времени. Ввели систему штрафов — не помогло. Сработало только когда разобрали на примере, как пропущенная запись о температуре привела к порче партии на 800 тыс. рублей.

Отдельная головная боль — совместимость оборудования. Немецкие реакторы не всегда дружат с китайскими системами контроля. На Цзиньфукан три месяца ушло на настройку обмена данных между миксером и дозатором — пока не поставили промежуточный контроллер отечественного производства.

Экономика под микроскопом

Годовой оборот в 60 миллионов юаней — это примерно 200 тонн готовой продукции. Но цифра обманчива: прибыльность сильно зависит от сезона. Весной — пик спроса на витаминные комплексы, осенью — на антигельминтики.

Себестоимость часто определяют упаковочные материалы. Перешли на полипропиленовые флаконы вместо стеклянных — сэкономили 18% на логистике, но пришлось менять параметры стерилизации.

Сейчас пробуем выпускать препараты в саше-пакетах — спрос со стороны мелких хозяйств растет. Но возникла проблема с герметичностью швов при высокой влажности. Вероятно, придется закупать новое оборудование для вакуумной упаковки.

Перспективы и тупики

Все говорят про нанотехнологии в ветеринарии, но реально работающих решений мало. Пытались внедрить липосомальные формы левомицетина — биодоступность выросла на 40%, но себестоимость производства оказалась неподъемной для массового рынка.

Интереснее направление — пролонгированные формы. Тот же окситетрациклин с медленным высвобождением хорошо зашел в птицеводстве. Правда, пришлось полностью менять линию грануляции.

Сейчас изучаем возможность выпуска готовых кормовых смесей с препаратами. Но это требует отдельного цеха — есть риски перекрестного загрязнения. Возможно, будем делать контрактное производство на мощностях соседнего комбикормового завода.

Мелочи, которые решают всё

Никогда не забуду, как из-за неправильно подобранного уплотнителя в реакторе потеряли 300 кг субстанции. Мелочь — кольцо за 200 рублей, а убыток — полмиллиона.

Или история с маркировкой: перепутали партии красителей для разных видов животных. Пришлось отзывать всю продукцию — хорошо, что заметили до отгрузки в сети.

Сейчас ввели двойной контроль всех критических точек. Не идеально, но снижает риски. Хотя понимаешь, что идеальных заводов для ветеринарных препаратов не бывает — всегда есть что улучшать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель антибиотика bayley для животных

- Поставщики горькое дерево инъекции

- Производители печеночных чешуйчатых трематод (ветеринарные антгельминтики)

- Длительная диарея и опущение ануса (ветеринарный препарат) цена

- Поставщики по производству ветеринарных препаратов

- Цена ветеринарной производственной линии (сертификация gmp)

- Поставщики рецептурных антибиотиков для животных

- Заводы по производству антибиотиков долин для животных

- Поставщики химических веществ для антибиотиков

- Крупнейшие покупатели лекарств от диареи для свиней